30~50리터 대형 배럴, 드럼통, 양동이, 캔바디 자동 생산 라인

30~50리터 대형 배럴, 드럼통, 양동이, 캔바디 자동 생산 라인

자동 원형 캔 생산 라인

30~50리터 대형 배럴의 자동 생산에 적합합니다.,

세 개의 금속판:캔 본체, 캔 뚜껑 및 캔 바닥.캔은원통형모양.

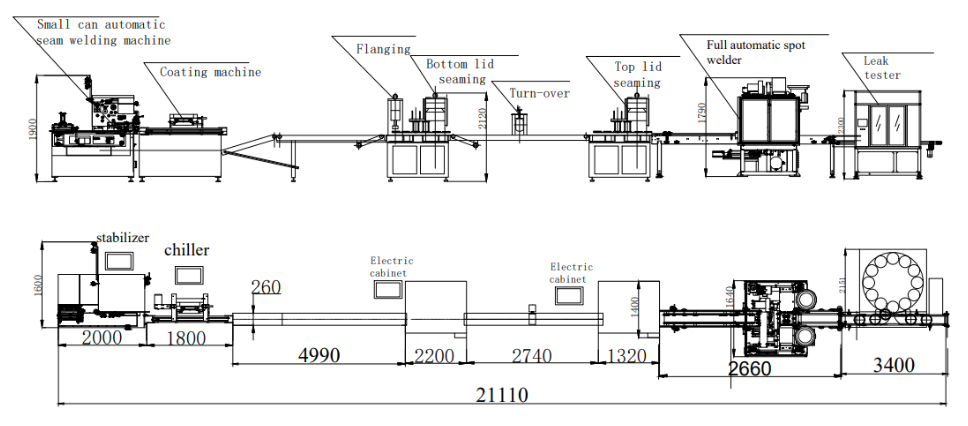

기술적 흐름:

주석판을 둥글게 자르기(슬리팅)-용접-밖의코팅-플랜징-하단 뚜껑급송-이음매-선회명백한뚜껑급송-이음매-+귀덮개용접-누출 테스트 - 포장

배럴 제작 생산 라인이 가동 가능합니다.자세한 정보를 보려면 여기를 클릭하세요.

이 배럴 생산 라인은 어떻게 작동시키나요?

먼저 절단된 캔 본체 재료를 자동 저항 용접기의 공급 테이블에 놓습니다. 진공 흡입기를 이용하여 캔 본체를 하나씩 공급 롤러로 보냅니다. 공급 롤러를 통해 캔 본체는 라운딩 롤러로 이송되어 라운딩 공정을 거친 후, 라운딩 성형 메커니즘으로 이송되어 최종적으로 라운딩됩니다. 본체는 정확한 위치 조정 후 저항 용접기에 투입되어 용접됩니다.

용접 후, 캔 본체는 코팅 기계의 회전식 자석 컨베이어로 자동 공급되어 외부 코팅, 내부 코팅 또는 내부 분체 도장을 거치게 됩니다. 이는 고객의 다양한 요구에 따라 달라지며, 주로 측면 용접 이음매가 공기에 노출되어 녹스는 것을 방지하기 위한 것입니다. 코팅된 캔 본체는 조립 기계로 이송되어 수직 컨베이어를 통과하며 똑바로 선 상태로 유지된 후 클램프에 의해 플랜징 스테이션으로 보내집니다. 플랜징 작업은 상부 및 하부 플랜징 금형을 서로 맞물려 완료됩니다.

그 후, 플랜지형 캔 본체는 자동 바닥 뚜껑 공급기로 보내지고, 감지 센서가 캔 본체의 도착을 감지하면 뚜껑 공급기가 자동으로 캔 본체 상단에 바닥 뚜껑을 공급합니다. 뚜껑과 바닥은 밀봉 블록 아래 위치로 보내지고, 리프팅 트레이가 캔 본체와 바닥을 밀봉기 헤드로 보내 밀봉합니다.

한쪽 끝 접합 후, 캔 본체 뒤집기 기계로 보내져 캔 본체를 뒤집고, 자동 상단 뚜껑 감지 및 접합 작업을 다시 수행합니다. 마지막으로 자동 이중 점 이어 러그 용접기로 이송되어 자동 측면 용접 이음매 인덱싱, 캠 컨베이어 이송, 기계식 페인트 파쇄, 그리고 자동 이어 러그 진동 디스크를 거쳐 소형 원형 캔에 정밀한 용접 작업을 완료합니다.

마지막으로, 완성된 캔은 컨베이어를 통해 자동 누출 검사 스테이션으로 이송됩니다. 정확한 공기 누출 검사 후, 불량품은 감지되어 지정된 구역으로 이동되고, 양호품은 최종 포장을 위해 포장 작업대로 이동합니다.

원형 캔 자동 생산 라인의 장비 구성

| 첫 번째 절단(최소 너비) | 150mm | 두 번째 절단(최소 너비) | 60mm |

| 속도(개/분) | 32 | 판의 두께 | 0.12-0.5mm |

| 힘 | 22kW | 전압 | 220V/380V/440V |

| 무게 | 21000kg | 크기(길이*너비*높이) | 2520x1840x3980mm |

| 모델 | CTPC-2 | 전압 및 주파수 | 380V 3L+1N+PE |

| 생산 속도 | 5-60m/분 | 분말 섭취 | 8-10mm 및 10-20mm |

| 공기 소모량 | 0.6Mpa | 신체 범위 | D50-200mm D80-400mm |

| 공기 요구량 | 100-200L/분 | 전력 소비량 | 2.8KW |

| 기계 치수 | 1080*720*1820mm | 총중량 | 300kg |

| 주파수 범위 | 100-280Hz | 용접 속도 | 6-15m/분 |

| 생산 능력 | 15-35캔/분 | 적용 가능한 캔 직경 | Φ220-Φ350mm |

| 적용 가능한 캔 높이 | 220-550mm | 적용 가능한 재료 | 주석 도금 강판, 강철 기반, 크롬 도금 |

| 적용 가능한 재료 두께 | 0.2~0.6mm | 적용 가능한 구리선 직경 | Φ1.7mm, Φ1.5mm |

| 냉각수 | 온도: 12-20℃ 압력: >0.4Mpa 유량: 40L/min | ||

| 총 전력 | 125kVA | 차원 | 2200*1520*1980mm |

| 무게 | 2500kg | 가루 | 380V±5% 50Hz |

| 버너 출력 | 1-2KW | 버너 가열 속도 | 4m-7m/분 |

| 적합한 작은 캔 직경 | Φ45-Φ176mm | 적합한 큰 캔 직경 | Φ176-Φ350mm |

| 캔 높이 | 45mm-600mm | 냉각수 | >0.4Mpa, 12-20℃, 40L/min |

| 공기 소모량 | ≥50L/min >0.5Mpa | ||